L’applicazione del conformal coating è un processo critico per garantire la protezione dei circuiti stampati (PCB), soprattutto in ambienti difficili dove l’umidità, le vibrazioni e gli agenti contaminanti possono compromettere il funzionamento dei dispositivi elettronici. Tuttavia, una scorretta applicazione del rivestimento conforme può ridurre drasticamente i benefici di questa protezione, portando a guasti prematuri e difetti costosi da correggere.

L’importanza del conformal coating PCB

Il conformal coating è progettato per fornire una protezione aggiuntiva ai PCB, migliorando la loro resistenza a condizioni ambientali difficili. Non tutti i dispositivi necessitano di un rivestimento protettivo ma per quelli esposti a umidità, temperature estreme, sostanze chimiche o sollecitazioni meccaniche, diventa una necessità imprescindibile. L’isolamento elettrico garantito dal rivestimento conforme ha consentito la progettazione di PCB più complessi e affidabili.

La verniciatura conforme non può, però, risolvere problemi preesistenti di progettazione o produzione. Infatti, se il PCB presenta già difetti, il conformal coating può addirittura amplificarli. È quindi essenziale che il processo di applicazione venga eseguito con precisione, partendo da un’analisi accurata del contesto operativo e della compatibilità tra i materiali impiegati.

Alcuni dei problemi comuni nell’applicazione del conformal coating e come risolverli

Durante l’applicazione del conformal coating si possono verificare diversi problemi che compromettono l’efficacia del rivestimento, la durabilità e l’affidabilità del prodotto finale.

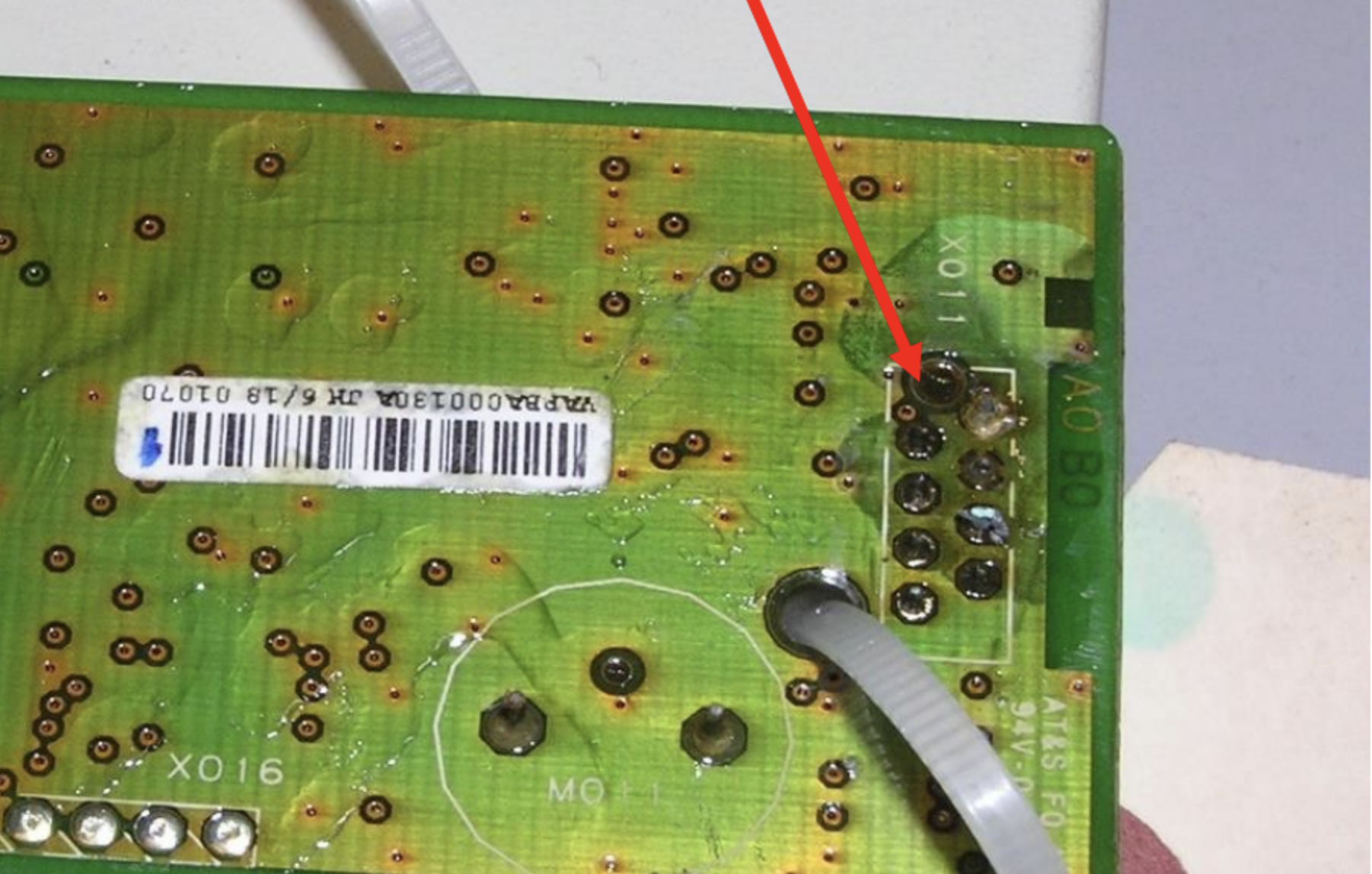

Corrosione

La corrosione è un fenomeno che si verifica a causa di una reazione chimica o elettrochimica tra un materiale e l’ambiente circostante, portando al deterioramento del materiale stesso. Questo fenomeno porta alla formazione di dendriti, che sono una delle cause principali di guasto nei dispositivi elettronici.

Le cause della corrosione derivano da contaminanti presenti sulla superficie del circuito, provenienti dalla fabbricazione delle board, dai componenti, dalle attrezzature di assemblaggio e dai residui di saldatura.

Per prevenire la corrosione, si deve eseguire un’ispezione accurata del circuito stampato e indossare guanti durante la manipolazione per evitare il trasferimento di contaminanti. Inoltre é fondamentale il controllo costante e la manutenzione dei macchinari.

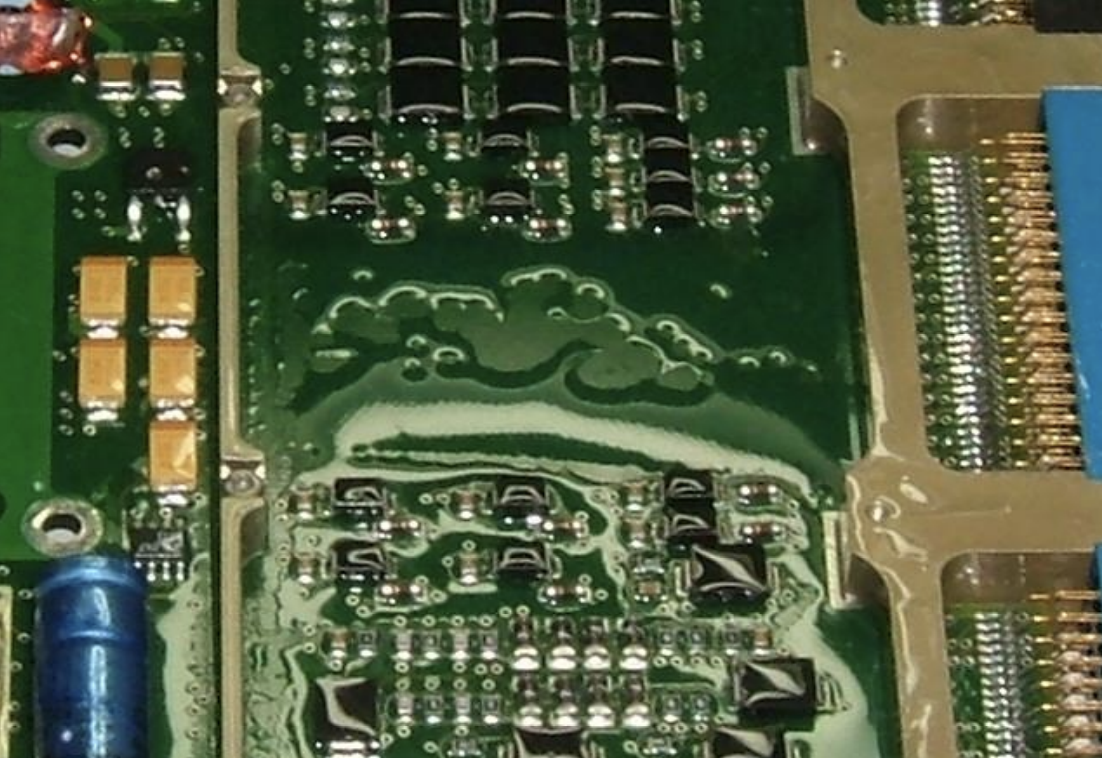

Bolle d’aria

Questo fenomeno, uno tra i più frequenti nell’applicazione dei conformal coating, si verifica quando l’aria rimane intrappolata nel rivestimento, creando difetti visibili che compromettono la protezione. Le bolle possono portare alla formazione di una schiuma che rende il rivestimento irregolare. Le bolle nel conformal coating compromettono l’isolamento e creano punti deboli nel rivestimento.

La formazione di bolle nei conformal coating può essere causata da diversi fattori, tra cui l’intrappolamento di aria durante il trasferimento nel serbatoio a pressione, una regolazione errata della pressione nel sistema di spruzzatura, un’asciugatura troppo rapida, una polimerizzazione accelerata e una viscosità eccessiva del materiale.

Per prevenire e risolvere questo problema è fondamentale ottimizzare ogni fase del processo: dalla scelta di una formulazione con viscosità e solventi adeguati, all’applicazione in strati sottili e progressivi, fino al controllo preciso della pressione e del flusso d’aria. Inoltre, una gestione attenta della fase di asciugatura consente una corretta evaporazione dei solventi e la formazione di un rivestimento uniforme e privo di difetti.

Buccia d’arancia

Si ha l’effetto buccia d’arancia quando il rivestimento si presenta irregolare e opaco. Questo difetto estetico può compromettere la funzionalità del coating, riducendo la protezione del circuito. Le principali cause di questo fenomeno sono legate a una scorretta applicazione del materiale, a uno spessore non adeguato del film protettivo, a una mancanza di omogeneità nel deposito e a una profilatura errata.

Per ridurre questo effetto, è fondamentale diminuire la viscosità del materiale coprente e regolare correttamente la pressione d’aria della valvola spray. Un altro aspetto da considerare è il profilo termico.

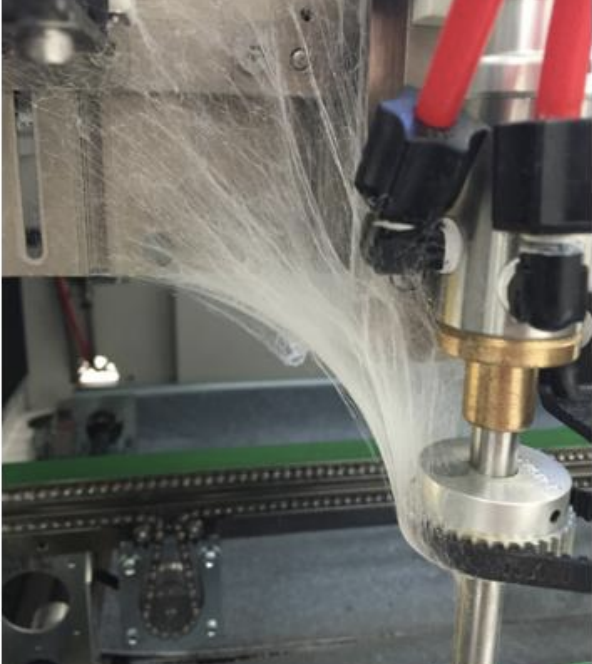

Cobwebbing

Uno dei problemi più comuni nell’applicazione del conformal coating è il fenomeno noto come “ragnatela” (cobwebbing), che si manifesta con la formazione di filamenti sottili e traslucidi durante la spruzzatura del rivestimento, a causa della sua essiccazione troppo rapida nell’aria prima di raggiungere la superficie. Le principali cause di questo difetto includono una viscosità troppo elevata del rivestimento, una pressione dell’aria eccessiva che atomizza eccessivamente il materiale, e l’utilizzo di solventi a rapida evaporazione che favoriscono l’asciugatura prematura.

Per evitare il fenomeno è fondamentale regolare la viscosità del rivestimento, impostare correttamente la pressione dell’aria e scegliere solventi con una velocità di evaporazione adeguata all’ambiente di lavoro. Inoltre, controllare le condizioni ambientali può contribuire a evitare un’asciugatura eccessivamente rapida e garantire un’applicazione del conformal coating più uniforme.

Dewetting

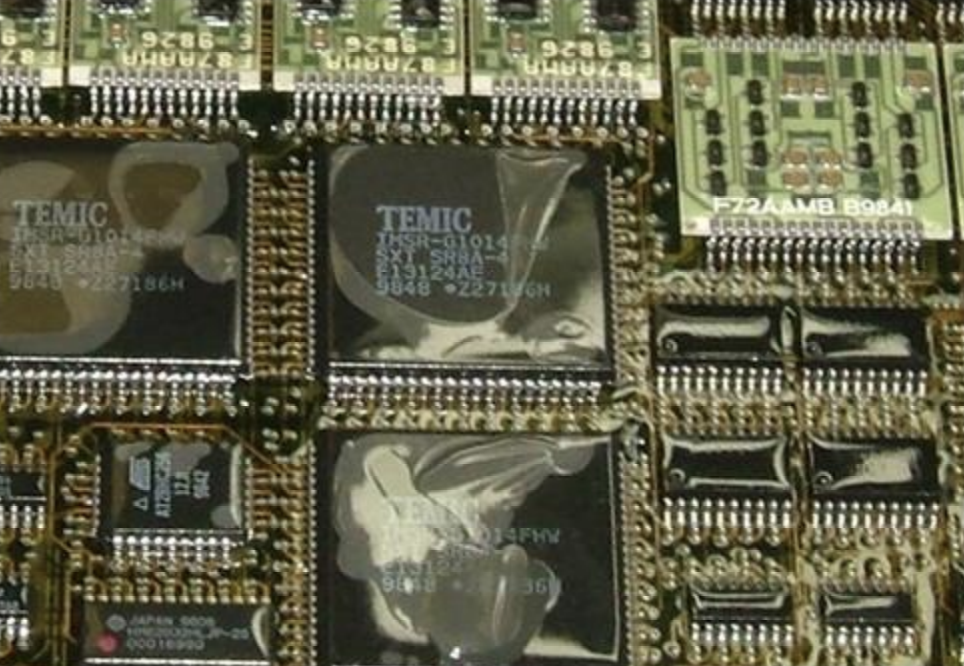

Il dewetting si verifica quando il conformal coating non si dispensa correttamente sulla superficie del circuito stampato (PCB), creando zone scoperte che compromettono la protezione del circuito. Questo problema è causato da una bassa tensione superficiale del solder resist o dei componenti, dalla presenza di contaminanti oppure da una pulizia inadeguata del substrato. Anche un’eccessiva diluizione del rivestimento conforme può contribuire alla scarsa adesione. Per garantire una corretta bagnabilità del conformal coating pcb è importante pulire accuratamente il PCB e utilizzare un primer o trattamenti al plasma.

Delaminazione

La delaminazione si verifica quando il film protettivo si stacca dal circuito stampato, lasciando esposto l’area sottostante e compromettendo la protezione del PCB. Questo problema può essere causato da una bassa tensione superficiale del solder resist, da una pulizia inadeguata del circuito o da una mancata compatibilità tra il rivestimento e il PCB. Per evitare questo fenomeno, è utile aumentare la tensione superficiale della superficie del PCB e rimuovere le contaminazioni dal circuito stampato.

Scopri di più sui conformal coating

I conformal coating sono elementi fondamentali quando si parla di elettronica e di protezione dei circuiti stampati PCB per questo motivo è importante conoscere i diversi problemi che possono scaturire da errate applicazioni e scelte di materiali. Oltre a quelle elencate possono verificarsi molte altre problematiche durante l’applicazione dei conformal coating, come per esempio il fenomeno del Cracking, del fisheye, dell’effetto capillare, dei dendriti e whiskers. Per approfondire meglio queste problematiche e come affrontarle vieni a trovaci alla fiera Focus on PCB e scarica la guida tecnica per proteggere al meglio le tue PCB.

Saremo presenti anche alla fiera Focus On PCB di Vicenza il 21 e il 22 Maggio, vienici a trovare al nostro stand