Protezione termica per l’elettronica d’oggi e del domani

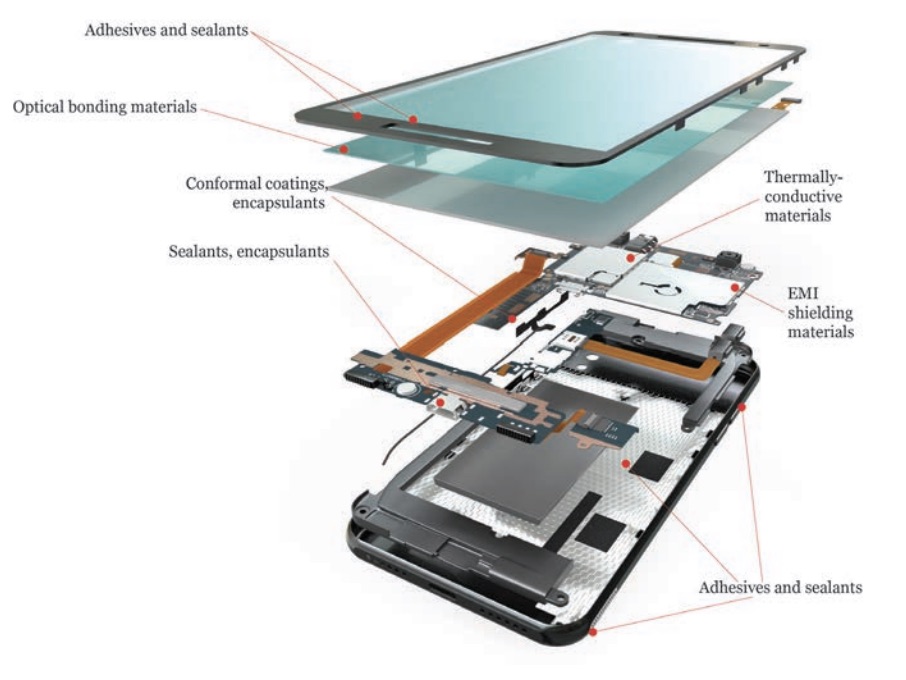

I dispositivi elettronici affinché possano funzionare generano calore, purtroppo questo è il nemico di un’elettronica affidabile. La maggiore velocità dei dati nei dispositivi elettronici odierni e il crescente numero dei componenti elettronici richiedendo livelli ancora più elevati di protezione termica, infatti per gli ingegneri che progettano prodotti 5G una protezione termica affidabile è una priorità assoluta per evitare guasti ai dispositivi.

Le stazioni base 5G e le interconnessioni ottiche richiedono maggiori trasferimenti di dati a velocità più elevate e ciò sta mettendo alla prova gli esperti di compatibilità elettromagnetica. Una soluzione sono gli adesivi elettricamente conduttivi che forniscono una schermatura affidabile contro interferenze elettromagnetiche (EMI), preservando le loro altre proprietà.

Protezione termica: siliconi termoconduttivi

I siliconi termoconduttivi stanno aiutano gli ingegneri a migliorare l’affidabilità e a prolungare la durata dei diversi servizi richiesti dai clienti. Questi materiali di interfaccia termica assorbono quantità significative di calore dai componenti elettronici, sono stabili alle temperature elevate e mantengono le loro proprietà nel tempo. Oltre agli adesivi, i siliconi termoconduttivi includono gap filler, grassi termici/incapsulanti e gel. Tutti questi prodotti sono costituiti da una base siliconica e da un agente isolante. L’ossido di alluminio (AL2O3), un isolante elettrico con un’elevata conducibilità termica, viene spesso utilizzato come materiale da rivestimento.

Ci sono diverse caratteristiche da considerare:

- La conduttività termica, ovvero il trasporto di energia sotto forma di calore da un corpo all’altro

- La resistenza termica, la capacità di un materiale di opporsi ad un flusso di calore.

- Il modulo, la misura di allungamento di un materiale.

Lo spessore del legame determina quale proprietà domina il calore. Se lo spessore della linea di legame è superiore a 100 micron, domina la conducibilità termica. Se lo spessore della linea di legame è inferiore a 100 micron, domina la resistenza termica.

Il modulo è generalmente più basso nei siliconi che nella maggior parte altri materiali per la gestione termica. Il modulo basso consente di alleviare le tensioni e protegge da urti e vibrazioni.

Inoltre è importante notare che i siliconi offrono una forte stabilità idrolitica, per la resistenza alla degradazione da umidità. e sono disponibili in formulazioni non tossiche rispetto ai prodotti concorrenti non siliconici, per contribuire a sostenere iniziative di sostenibilità, salute e sicurezza ambientale.

Protezione termica: siliconi contro vs. prodotti per la gestione termica

In termini di affidabilità del dispositivo man mano che i requisiti diventano sempre più esigenti, i siliconi tendono a superare gli altri materiali per la gestione termica. I vantaggi dei siliconi termoconduttivi sono evidenti. In particolare, i siliconi sono migliori in stabilità idrolitica, modulo, stress, spessore della linea di adesione ed esotermia di polimerizzazione. Le tecnologie avanzate dei siliconi affrontano anche diverse sfide specifiche dei grassi termici. La stabilità idrolitica è fondamentale per l’elettronica di oggi perché il 5G richiede un maggior numero di torri, stazioni base e trasmettitori continuamente esposti alle condizioni atmosferiche esterne, tra cui umidità e pioggia.

I siliconi permettono al vapore acqueo di passare rapidamente; tuttavia non è il vapore acqueo, ma l’acqua liquida che provoca la corrosione. Con il tempo, i materiali termici contenenti epossidici assorbono più acqua rispetto ai siliconi, aumentando il rischio di corrosione. Se si tiene conto del modulo e della sua relazione alle sollecitazioni, i siliconi sono la scelta più che valida per la gestione termica dei dispositivi.

Si consideri l’esempio di uno stack con substrato, un chip e altri strati di elettronica. Ogni strato ha un diverso coefficiente di espansione termica e, pertanto, si espande e si contrae a un tasso diverso. Grazie al loro basso modulo, i siliconi possono assorbire parte delle sollecitazioni e convertirle in movimento. Gli epossidici invece sono forti, ma la loro resistenza meccanica non allevia le sollecitazioni che nel corso del tempo possono provocare fenomeni di fessurazione. Tutti i materiali per la gestione termica sono progettati per essere affidabili, ma l’affidabilità a lungo termine dei siliconi è ciò che li distingue.

Adesivi

Gli Adesivi siliconici a conduzione termica eliminano la necessità di utilizzare fissaggi meccanici. I siliconi garantiscono una protezione affidabile di componenti e sistemi sensibili.

Sono disponibili in formulazioni monocomponenti (1-part, 1K) che richiedono una conservazione a freddo e formulazioni a due parti (2 parti, 2K, A&B) che richiedono la miscelazione.

Per supportare le diverse esigenze di dosaggio e i requisiti di erogazione, gli adesivi termoconduttivi sono disponibili in una gamma di reologie:

- Gli adesivi fluidi, che supportano il rapido riempimento di canali e coprono superfici più ampie.

- I prodotti a basso consumo che consentono un’erogazione controllata per coprire l’area desiderata.

- I prodotti altamente tissotropici, che consentono di un’erogazione rapida e di un posizionamento preciso, senza sovraccarichi o cedimenti.

- Gli adesivi siliconici termoconduttivi.

Tutti forniscono prestazioni di lunga durata e linee di adesione che resistono ad alte temperature e all’umidità. Il tempo di polimerizzazione degli adesivi monocomponenti

dipende da molti fattori, temperatura ambiente, dall’umidità relativa e la profondità di penetrazione dell’umidità e dell’aria. Le formulazioni avanzate garantiscono un’adesione affidabile alla maggior parte dei substrati.

Gap filler

I gap filler in silicone termicamente conduttivi

stanno sostituendo i tradizionali elastomerici tradizionali, che possono fallire nella protezione di giunti e conduzioni. Le piastre in silicone termoconduttivo si adattano completamente alle distanze irregolari da parte a parte, che creano problemi per le piazzole dimensionalmente vincolate. Per una maggiore affidabilità, offrono un’eccellente stabilità meccanica ed elastomerica durante l’invecchiamento termico. I gap filler siliconici termoconduttivi possono dissipare il calore da componenti automobilistiche critiche, come l’unità di controllo del motore o della trasmissione, o sensori di frenata e stabilità.

Grassi termici

I grassi termici sono materiali monocomponenti

che forniscono un mezzo tra un dissipatore di calore e una fonte di calore d’aria per massimizzare il trasferimento e la dissipazione del calore. I grassi termici si applicano in strati sottili, in genere inferiori a 100 micron. Dato questo spessore limitato, la resistenza termica (piuttosto che la conducibilità termica) è la proprietà dominante del calore. In particolare, i grassi termici hanno una resistenza particolarmente bassa rispetto ad altri tipi di siliconi termoconduttivi. Storicamente, i grassi termici venivano utilizzati nei microprocessori con chip a e con un intervallo di temperatura relativamente limitato. Le applicazioni automobilistiche hanno ampliato l’intervallo di temperatura richiesto e hanno posizionato l’elettronica in verticale. A sua volta, la gravità ha contribuito a creare diversi problemi:

- Il “Bleed-out” che avviene quando il polimero liquido migra oltre la linea di adesione ed interferisce con la saldatura o l’incollaggio dei fili. Rispetto ad altri grassi chimici, i siliconi avanzati presentano un minore bleed-out per una maggiore affidabilità dell’assemblaggio.

- Vi è anche il fenomeno del “dry-out”, la resistenza a tale fenomeno è importante perché i materiali più duri non sono in grado di bagnare adeguatamente le superfici e in questo caso agiscono i grassi termici.

- Il “pump-out”, ovvero la perdita non recuperabile di materiali termoconduttivi tra i substrati. Il pump-out si verifica quando avvengono ripetute compressioni della linea di legame che i grassi termo conduttivi possono evitare.

Incapsulanti e gel

Gli incapsulanti e i gel sono siliconi termoconduttivi che combinano protezione termica e fisica. Essi possono offrire protezione contro gli shock meccanici e termici, attacchi chimici, polveri e umidità. I gel hanno un modulo notevolmente basso e possono proteggere i componenti più sensibili e delicati. Gli incapsulanti e i gel supportano una polimerizzazione rapida con un calore moderato. Questi materiali sono disponibili in una variegata gamma di viscosità e hanno un’elevata conduttività termica. I siliconi avanzati utilizzati negli odierni incapsulanti e gel possono anche ottenere una buona adesione senza l’uso di un primer, il che contribuisce a ridurre i tempi di ciclo. Hanno tempi di polimerizzazione rapidi e si induriscono in elastomeri simili alla gomma per una protezione affidabile. Infine hanno anche eccellenti proprietà dielettriche, aderiscono a molti substrati e sono una buona scelta per il settore automobilistico.

Protezione termica: soluzioni avanzate in silicone

Gli ingegneri hanno bisogno di una protezione affidabile e duratura fornita da formulazioni avanzate di siliconi termoconduttivi. È importante scegliere materiali che soddisfino requisiti richiesti e lavorare con un fornitore esperto in grado di un fornitore supporto tecnico quando e dove è necessario. La protezione termica è fondamentale non solo per i dispositivi elettronici di oggi, ma anche per le tendenze tecnologiche del futuro, che promettono una maggiore velocità dei dati generando sempre più calore.