Polimerizzazione dell’adesivo: ottenere risultati eccellenti e legami a lungo termine

La polimerizzazione è un processo fondamentale nel settore degli adesivi, determinante per garantire la qualità e la resistenza delle giunzioni. Comprendere il significato della polimerizzazione e i diversi meccanismi di indurimento permette di ottimizzare le prestazioni adesive e garantire un incollaggio durevole.

L’importanza di una polimerizzazione affidabile dell’adesivo

La polimerizzazione dell’adesivo è il processo attraverso il quale l’adesivo si indurisce e reticola, formando un legame chimico solido con i substrati. Questa fase è critica per assicurare la stabilità e la durabilità dell’incollaggio nel tempo.

Se il processo di polimerizzazione non viene eseguito correttamente, il legame adesivo può risultare debole e soggetto a cedimenti. I principali fattori che influenzano la reazione di polimerizzazione includono:

- Composizione dell’adesivo

- Materiali del substrato

- Spessore dello strato adesivo

- Umidità ambientale

- Temperatura di polimerizzazione

- Meccanismo di polimerizzazione adottato

Per ottenere una polimerizzazione efficace, è essenziale controllare questi parametri e scegliere la tecnica più adatta in base alle esigenze applicative.

I principali meccanismi di polimerizzazione

Esistono diversi metodi per indurre la polimerizzazione degli adesivi, ognuno con caratteristiche specifiche che influenzano la resistenza e la stabilità del legame.

Polimerizzazione a temperatura ambiente

Gli adesivi bicomponenti tipicamente polimerizzano a temperatura ambiente senza la necessità di altri fattori. Questo è dovuto al fatto che contengono una resina e un indurente, che si mescolano insieme per dare un legame chimico solido in pochi minuti. La forza finale del legame, tuttavia, è generalmente raggiunta dopo 24-72 ore.

È importante mantenere il rapporto specificato della resina e dell’indurente per ottenere la polimerizzazione ottimale e le caratteristiche fisiche dell’adesivo.

Polimerizzazione anaerobica

Gli adesivi a polimerizzazione anaerobica polimerizzano in assenza di ossigeno, reagendo con gli ioni metallici sulla superficie del metallo. L’indurimento richiede solo pochi minuti. La velocità di lavorazione può essere aumentata da un’ulteriore fissazione della luce o dall’uso di attivatori o primer.

Gli adesivi anaerobici sono termoindurenti. Pertanto, i legami risultanti hanno un’alta forza e un’alta resistenza al calore, agli oli, ai solventi e all’umidità. Il legame può, tuttavia, essere piuttosto fragile e non adatto a substrati flessibili.

Polimerizzazione a caldo

Gli adesivi termoindurenti richiedono alte temperature per un determinato periodo di tempo per ottenere una completa polimerizzazione. Gli adesivi polimerizzati sono duri e rigidi ma tenaci, con un’eccellente resistenza chimica e al calore.

La polimerizzazione a caldo degli adesivi può essere facilitata da forni a convezione d’aria e a tunnel. La velocità di alcune applicazioni può essere aumentata utilizzando la polimerizzazione a induzione invece dei forni convenzionali.

Gli adesivi strutturali e gli adesivi epossidici monocomponenti sono solitamente polimerizzati a caldo. La resina epossidica è utilizzata in molte applicazioni, comprese quelle nei settori automobilistico, aerospaziale e della fabbricazione dei metalli.

Polimerizzazione attraverso l’umidità

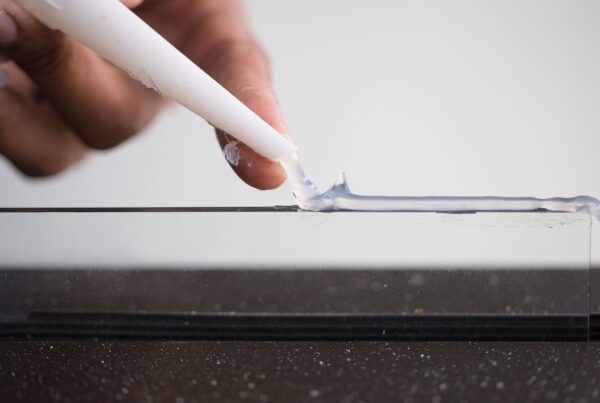

Gli adesivi che polimerizzano con l’umidità richiedono l’interazione con l’umidità per reticolare in un legame solido. La velocità del processo di polimerizzazione dipende dalla geometria del substrato e dall’umidità relativa dell’ambiente, ma di solito avviene entro 72 ore.

Molti adesivi siliconici sono tipicamente polimerizzanti con l’umidità, come quelli usati nelle applicazioni domestiche e nell’incollaggio e sigillatura industriale di vetro e metallo. Possono polimerizzare utilizzando l’umidità già presente nell’aria aperta circostante.

Polimerizzazione UV

Gli adesivi a polimerizzazione UV sono tipicamente a polimerizzazione estremamente rapida, in quanto possono essere reticolare in pochi secondi con l’esposizione alla luce della corretta lunghezza d’onda. Ciò richiede che almeno uno dei substrati sia permeabile alle lunghezze d’onda della luce utilizzate per avviare la polimerizzazione dell’adesivo. Con questi adesivi, è importante che la linea di legame sia alla giusta distanza dalla lampada durante la polimerizzazione, poiché l’intensità della radiazione può influenzare la forza di legame.

Gli adesivi a polimerizzazione UV sono tipicamente utilizzati per l’incollaggio di vetro, plastiche trasparenti e involucri in metallo/plastica.

Doppia polimerizzazione

Gli adesivi a doppia polimerizzazione permettono di utilizzare due meccanismi di polimerizzazione contemporaneamente, consentendo una polimerizzazione più efficace e rapida. Un esempio potrebbe essere la polimerizzazione UV combinata con la polimerizzazione a calore o umidità. Questo metodo può essere particolarmente utile nelle applicazioni in cui un meccanismo non copre l’intera geometria della superficie di incollaggio, ad esempio se la luce UV non può raggiungere l’intera superficie, lasciando aree in ombra, che possono quindi essere curate utilizzando l’umidità esistente nell’aria. Questo può portare a un processo di polimerizzazione più sostenibile ed efficiente dal punto di vista energetico.

Suggerimenti generali per una polimerizzazione ottimale

Per garantire un processo di polimerizzazione efficace, è consigliabile seguire queste best practices:

- Evitare fuoriuscite di adesivo dal giunto prima del completo indurimento.

- Applicare la quantità necessaria di adesivo, evitando spessori eccessivi che rallentano la polimerizzazione.

- Considerare il tempo di polimerizzazione effettivo, che inizia solo quando l’adesivo si trova nelle condizioni richieste.

- Preparare adeguatamente le superfici del substrato prima dell’applicazione dell’adesivo.

Un’ulteriore ottimizzazione può essere ottenuta migliorando i sistemi di erogazione dell’adesivo, sia in processi manuali che automatizzati, per garantire la massima efficienza e affidabilità.

Oltre a ottimizzare il processo di polimerizzazione dell’adesivo, è essenziale che i produttori ottimizzino i processi di erogazione dell’adesivo. Questo assicura la massima performance, efficienza e affidabilità dell’adesivo; applicabile sia all’erogazione manuale che a quella automatizzata.

Risposte alle domande frequenti sulla polimerizzazione

A cosa serve il processo di polimerizzazione?

Il processo di polimerizzazione permette all’adesivo di indurirsi e formare un legame resistente tra due superfici.

Che cosa vuol dire polimerizzare?

Polimerizzare significa trasformare un materiale adesivo liquido o semi-solido in un composto solido e reticolato attraverso una reazione chimica.

Cos’è il processo di polimerizzazione?

Il processo di polimerizzazione è una reazione chimica che consente alle molecole dell’adesivo di legarsi tra loro, creando una struttura solida e resistente.

Conclusione

Comprendere il significato della polimerizzazione e scegliere il metodo più adatto è essenziale per ottenere incollaggi affidabili e durevoli. Il controllo dei parametri di temperatura, umidità e substrato permette di ottimizzare il processo di polimerizzazione e migliorare la qualità del prodotto finale.

Scopri di più sugli adesivi industriali e le loro applicazioni su Mascherpa.it.