Il peso della batteria nei veicoli elettrici richiede strutture della carrozzeria più robuste, tra cui la parte inferiore del telaio (brancardo). Nei veicoli elettrici, questa parte ha una massa specifica più elevata rispetto ai veicoli a combustione, a causa dei requisiti funzionali e di progettazione, tra cui il sostegno del peso del pacco batterie.

Il telaio è in genere realizzato con una struttura multistrato che viene incollata con adesivi strutturali per aumentarne la resistenza e la durata.

Gli adesivi strutturali richiedono tempi specifici di riscaldamento, tipicamente nel processo di verniciatura a caldo, per acquisire adesione e resistenza meccanica.

Di seguito ti presentiamo un caso di studio applicato al mondo dei veicoli elettrici Mercedes.

La sfida

Per i veicoli elettrici di nuova generazione, Mercedes ha utilizzato una struttura multistrato in acciaio e alluminio estruso incollata adesivamente per il telaio. Questa struttura aveva un effetto isolante che influiva negativamente sulla forza adesiva e sulle proprietà di polimerizzazione quando veniva applicata in carrozzeria e sottoposta ai processi di e-coating.

Mercedes si è rivolta a DuPont, fornitore di lunga data di adesivi, per sviluppare un nuovo adesivo strutturale con una finestra di temperatura di polimerizzazione più bassa.

La soluzione

DuPont ha risposto alla sfida con il suo nuovo sviluppo, l’adesivo broad-bake BETAMATE™ 1650. Oltre sessant’anni di esperienza nella tecnologia degli adesivi hanno permesso a DuPont di arrivare per prima sul mercato con la nuova soluzione in tempi brevi.

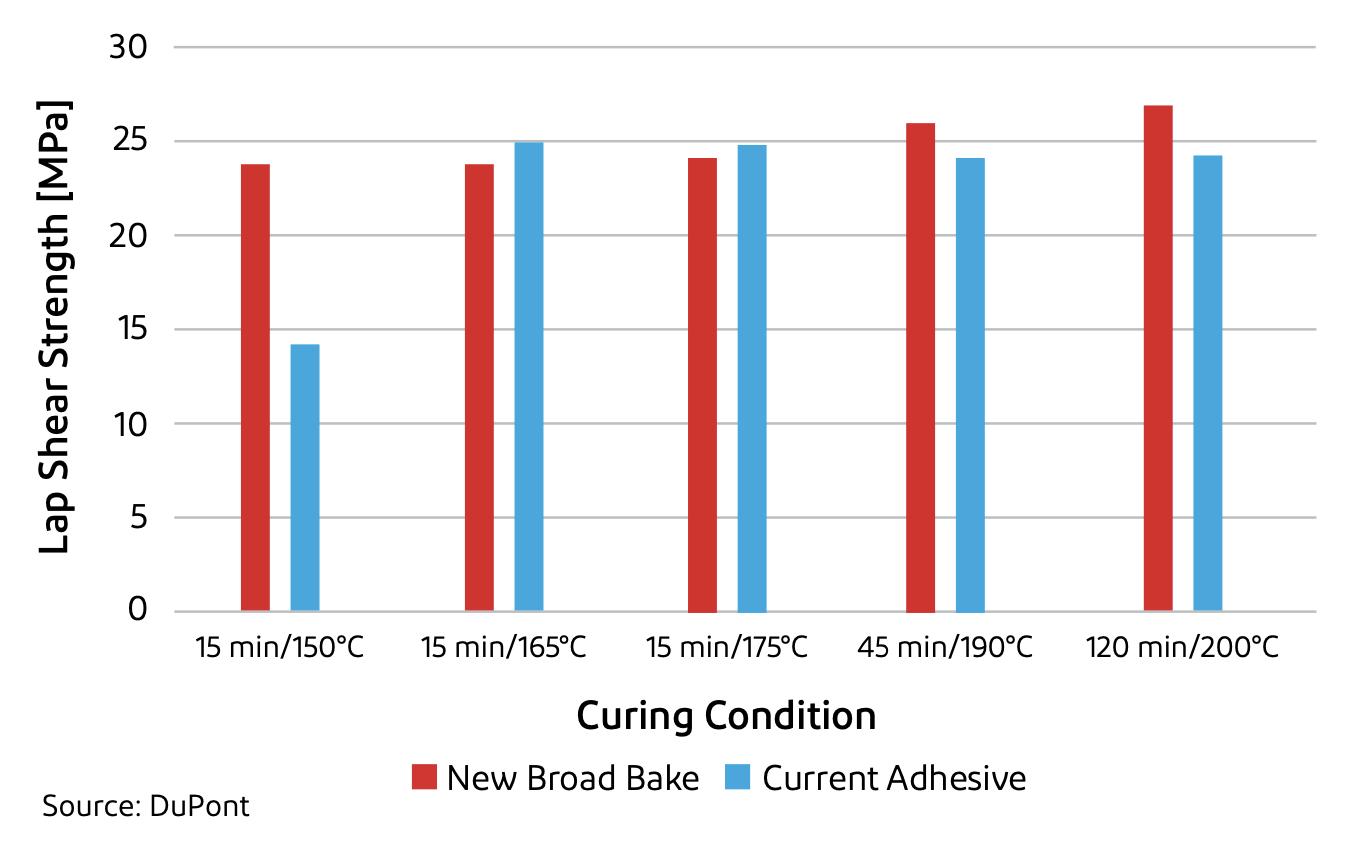

Gli adesivi strutturali hanno in genere una finestra di polimerizzazione compresa tra 165°C e 200°C. Mercedes ha richiesto una finestra più ampia con una specifica di 150°C per 15 minuti. BETAMATE™ 1650 è stato testato e convalidato per funzionare tra i 150°C e i 200°C, soddisfacendo facilmente le richieste di Mercedes.

Questi erano gli altri requisiti che DuPont doveva rispettare:

- Adesione

- Resistenza meccanica (taglio di giro, T-Peel, e impatto dinamico)

- Protezione dalla corrosione (perdita di resistenza ≤ 30% dopo l’invecchiamento)

- Resistenza al lavaggio

- Resistenza al tempo aperto/all’umidità

- Applicazione con tecnologia/attrezzatura esistente attrezzature esistenti

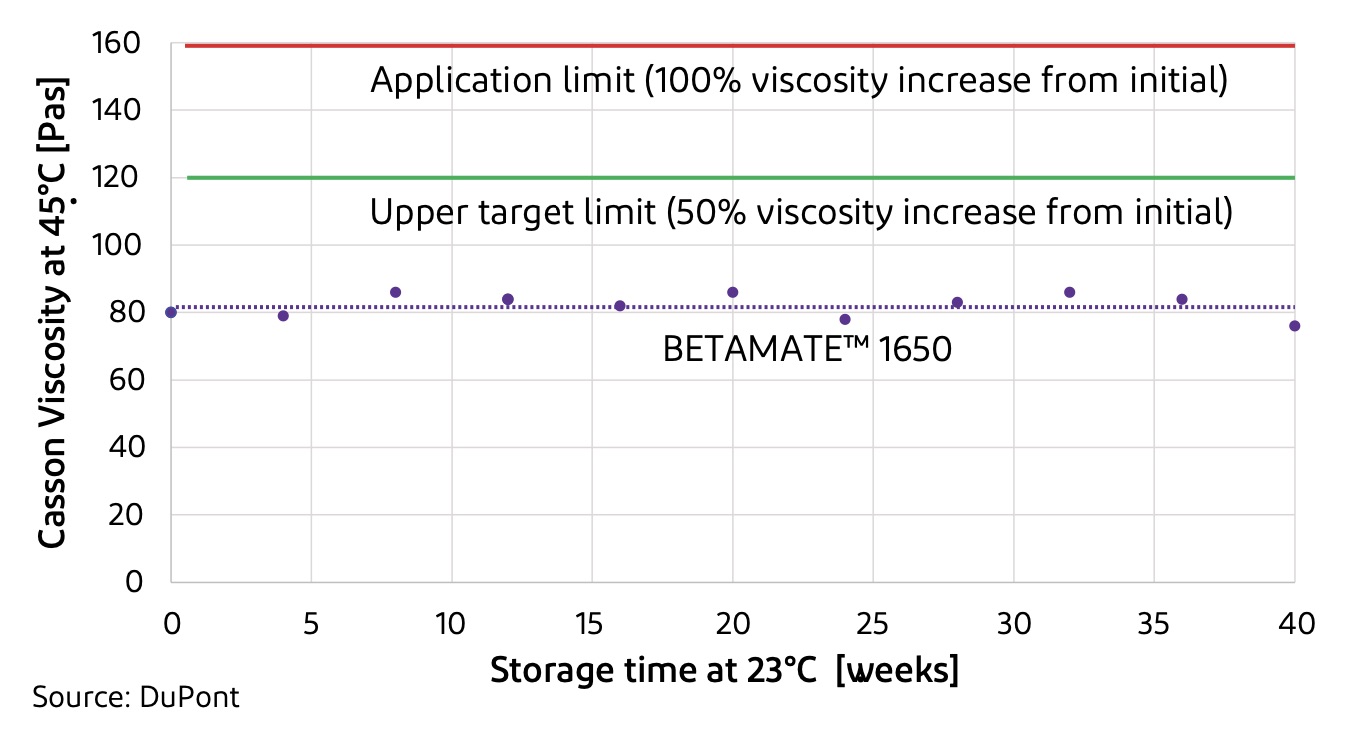

- Durata di conservazione di 6 mesi

L’adesivo broad-bake BETAMATE™ 1650 presenta una resistenza al taglio del giro entro i 150°C a 15 minuti.

Risultato

Il nuovo adesivo ha raggiunto la condizione di polimerizzazione desiderata, che ha permesso di ottenere prestazioni meccaniche di resistenza al taglio, all’urto e al T-peel, e ha dimostrato una durata a fatica superiore del 20% rispetto ad altri adesivi strutturali.

BETAMATE™ 1650 ha anche soddisfatto i requisiti di resistenza all’umidità anche dopo 10 settimane di test di corrosione VDA 621-415. Inoltre, in risposta a un requisito secondario di lunga durata di conservazione, DuPont ha fornito anche una durata di conservazione di sei mesi dal momento in cui il prodotto lascia il magazzino.

L’adesivo di nuova concezione BETAMATE™ 1650 broad-bake offre una stabilità a scaffale significativamente superiore a sei mesi a 30°C. Il lento aumento della viscosità alla temperatura dell’ugello consente un processo di applicazione robusto.

Vantaggi per la sostenibilità dell’adesivo broad-bake BETAMATE™ 1650

La nuova tecnologia dell’adesivo broad-bake consente ai produttori di autoveicoli di incollare in modo duraturo le strutture della carrozzeria dei veicoli elettrici utilizzando un adesivo monocomponente per carrozzeria che resiste a una finestra di polimerizzazione più ampia. Questa comprende temperature che possono essere ridotte di 20°C rispetto agli standard attuali (160°C). L’attuale temperatura minima di polimerizzazione è di 12 minuti a 160°C (temperatura dell’oggetto e tempo di mantenimento), mentre la finestra di polimerizzazione rilasciata va da 15 minuti a 150°C a 45 minuti a 190°C.

Questa tecnologia riduce la necessità di temperature sostenute del forno per l’e-coat, consentendo così un risparmio energetico. Questa tecnologia adesiva – che ha una durata di conservazione di almeno sei mesi – dimostra anche un’eccellente resistenza all’esposizione ambientale e offre un elevato modulo elastico e una resistenza alla trazione che contribuiscono a migliorare la sicurezza dei passeggeri mantenendo la qualità e la durata dell’incollaggio per tutta la vita del veicolo.