SAERflow®: Prodotti per una migliore performance produttiva e ambientale in ambito nautico

A seguito di una costante crescita nel settore nautico, l’esigenza di realizzare in tempi rapidi e senza sprechi grandi parti in composito con il processo di infusione impone un’attenzione costante alle modalità di stampaggio, alla qualità dei materiali da utilizzare e alla tutela dell’ambiente.

In quest’ottica, SAERTEX® ha creato un prodotto che risponde a tutti questi obiettivi: il SAERflow®. Si tratta di un tessuto biassiale (+/-45°), realizzato in fibra di vetro e a cui viene aggiunto un materiale sintetico; quest’ultimo rende il prodotto incomprimibile nella fase di realizzazione del vuoto. Essendo drenante, SAERflow® consente un eccellente flusso di resina durante l’infusione e sostituisce le tradizionali reti di drenaggio. Se posizionato al centro della stratifica dei tessuti e non su una faccia esterna, evita inoltre la creazione di percorsi preferenziali di diffusione della resina.

Uno strato di SAERflow® consente di diffondere la resina a una velocità standard (equivalente a una rete di drenaggio) in parti con spessore da 8 a 10 mm. L’utilizzo di più strati di SAERflow® nello stesso stratificato consente un’infusione ottimale e una diffusione più rapida della resina in parti monolitiche di alto spessore quali stampi di coperta o di scafo.

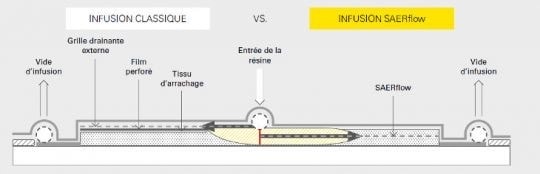

Mentre un processo di infusione convenzionale richiede l’utilizzo di una rete drenante esterna, un film microforato e un peel ply sotto il film per il sottovuoto, l’innovazione di SAERTEX® è quella di utilizzare solo il SAERflow®, che rimane nella parte finale. Eliminando la stragrande maggioranza delle periferiche e dei materiali di consumo, il costruttore di barche riduce drasticamente i propri sprechi e il proprio impatto ambientale: si ottiene infatti un risparmio sui costi di acquisto e stoccaggio dei materiali di consumo, sui tempi di rimozione degli stessi dallo stratificato e sul loro costo di smaltimento.

SAERflow®: Un doppio vantaggio strutturale ed ecologico

Costituito da un biassiale da 300 gr/m2, SAERflow® può essere preso direttamente in considerazione nel calcolo della struttura dell’imbarcazione. SAERTEX® offre SAERflow® anche sotto forma di combinato con NCF di vari pesi e fibre come quella di carbonio o aramidica. Per esempio, combinando il SAERflow® con uno 0/90 da 600 gr/m2, si ottiene un prodotto quadriassiale standard di circa 900 gr/m2 auto-drenante, che risponde pienamente alle esigenze del mercato nautico rispetto ad un più tradizionale QX da 800 gr/m2.

Barche prodotte in modo più veloce ed economico

SAERflow® consente al cantiere nautico di risparmiare implementando il processo dell’infusione. Al di là del risparmio di tempo e denaro ottenuto eliminando la rimozione e smaltimento dei materiali di consumo, la drappeggiabilità del materiale consente di aumentare la produttività. Con una capacità di adattarsi alle forme paragonabile a un normale tessuto, SAERflow® è più facile da posizionare rispetto alle reti di drenaggio per l’infusione, ottenendo un risparmio di tempo fino al 50%.

Non solo: SAERflow® è uno strumento molto utile per i costruttori di barche che vogliono effettuare il passaggio dal processo di stratifica manuale a quello dello stampo chiuso.

Altre soluzioni

L’attività di SAERTEX® rivolta a migliorare la performance produttiva e ambientale non si limita solo alla proposta del SAERflow®: altre soluzioni SAERTEX® rispondono a tali fini.

SAERfix® è un adesivo che consente di rendere qualsiasi tessuto SAERTEX® autoadesivo, eliminando lo stoccaggio, l’utilizzo e lo smaltimento delle bombolette spray. Semplice da maneggiare, consente una rapida e accurata deposizione del tessuto, evitando che scivoli sullo stampo. L’adesivo, solubile nella resina, consente in caso di errore, la rimozione del tessuto ed il suo riposizionamento corretto. Il risparmio in termini di tempo è evidente. Ma SAERfix® è anche rispettoso per l’ambiente: non solo evita di inquinare l’ambiente di lavoro dovuto all’utilizzo dellebombolette, ma per quanto riguarda l’inquinamento dell’acqua è considerato assolutamente innocuo.

SAERfoam®, core material a struttura tridimensionale, in quanto caratterizzato da un’anima in PU/PE/PIR combinato con rinforzi 3D in fibra di vetro, assorbe meno resina rispetto al foam PET, si taglia più facilmente e può essere fornito in KIT (tutti i prodotti della gamma SAERTEX® possono essere forniti in kit), eliminando i costi di smaltimento degli scarti. SAERcore® è la gamma di prodotti brevettati SAERTEX® per processi di iniezione a stampo chiuso come RTM (Resin Transfer Moulding) e RTM light, unitamente a processi di infusione.

SAERcore® è un complesso sandwich cucito (opzionalmente incollato) che, nella sua versione base, è costituito da uno o due strati di mat a fibra corta CSM) e un’anima di PP (resin flow zone). Inizialmente la resina fluisce orizzontalmente nel materiale d’anima e quindi impregna i rinforzi esterni attraverso l’iniezione verticale. Questo processo di “impregnazione a due stadi” consente di risparmiare una notevole quantità di tempo, poiché l’ottimizzatore di flusso provoca un’accelerazione estrema dell’iniezione orizzontale lungo l’intera larghezza del componente. I rinforzi esterni possono essere adattati liberamente e comprendono facoltativamente uno o due strati di mat. Anche in questo caso le fibre CSM sono liberamente selezionabili. La tecnologia multiassiale SAERTEX® è integrata nel prodotto SAERcore MAX®, il che significa che il complesso sandwich è ulteriormente rinforzato combinando tessutimultiassiali.

SAERcore® e SAERcore MAX® non solo consentono di risparmiare tempo in termini di velocità del flusso di resina: entrambe le varianti di prodotto sono disponibili in combinazione con SAERfix® o con un rivestimento aggiuntivo in tessuto non tessuto, per ottenere un aspetto superficiale ottimale per il componente finito. Entrambi i prodotti sono caratterizzati da un’ottima drappeggiabilità, che consente un enorme risparmio di tempo (manodopera e tempo ciclo), in quanto un unico strato. Infine, SAERTEX®, oltre a tessere tessuti NCF in fibra di vetro, carbonio, aramide e basalto, sta creando una gamma di tessuti in fibra di lino, per andare incontro alle sempre maggiori richieste di tessuti in fibra naturale da parte del mercato. Barche più leggere, che consumano meno carburante e creano meno rifiuti durante la loro fabbricazione: queste sono le motivazioni di SAERTEX® per l’innovazione nel settore dei compositi e la protezione dell’ambiente, per rendere non solo più efficiente e rapida la produzione, ma per ottenere benefici a livello economico e per aumentare la sostenibilità ambientale in ambito nautico.